智能控制系统

目前,罗茨鼓风机仍广泛应用于各行各业。这是一个可靠而直接的设计,解决了工艺应用各个领域的问题,为工业发展做出了巨大贡献。然而,罗茨鼓风机固有的高能耗和高噪音特性与当今用户的要求格格不入。全社会追求绿色环保、节能减排。相比之下,无油螺杆压缩技术带来了环保的风机产品,取代了落后低效的罗茨风机技术。

无油螺杆压缩机技术已得到市场充分验证,并应用于低压鼓风机。无油螺杆压缩机的设计和制造经验也使无油螺杆鼓风机稳定可靠。螺杆鼓风机由无油螺杆压缩机技术发展而来,具有低噪音、无油空气三大突出特点。

产品特点

· 采用世界先进的成型生产线,开发稳定的空压机。

· 先进的涂层技术使主机间隙更小,提高容积效率,有效保护主机寿命。

· 选用世界知名的FAG轴承,保证可靠性。

· 采用国标5级精密同步齿轮和传动齿轮,确保可靠性,延长使用寿命。

· 迷宫密封和螺旋密封组件确保无油空气达到零级。

· 非凡的润滑和排油通道确保轴承和齿轮的充分润滑和冷却,同时提高压缩效率。

低噪声

罗茨鼓风机没有内部压缩,导致排气时管网中的高压空气逆向充填到压缩室,形成空气冲击,产生高低频空气噪声,设备振动显着。螺杆鼓风机具有内压缩,其压缩室排气压力接近管网压力,排气顺畅,显着降低设备的振动和噪音。螺杆鼓风机的噪声集中在高频部分,这部分噪声可以通过消音器和降噪措施来处理。因此,整个螺杆鼓风机的噪声比罗茨鼓风机低30dB(A)。

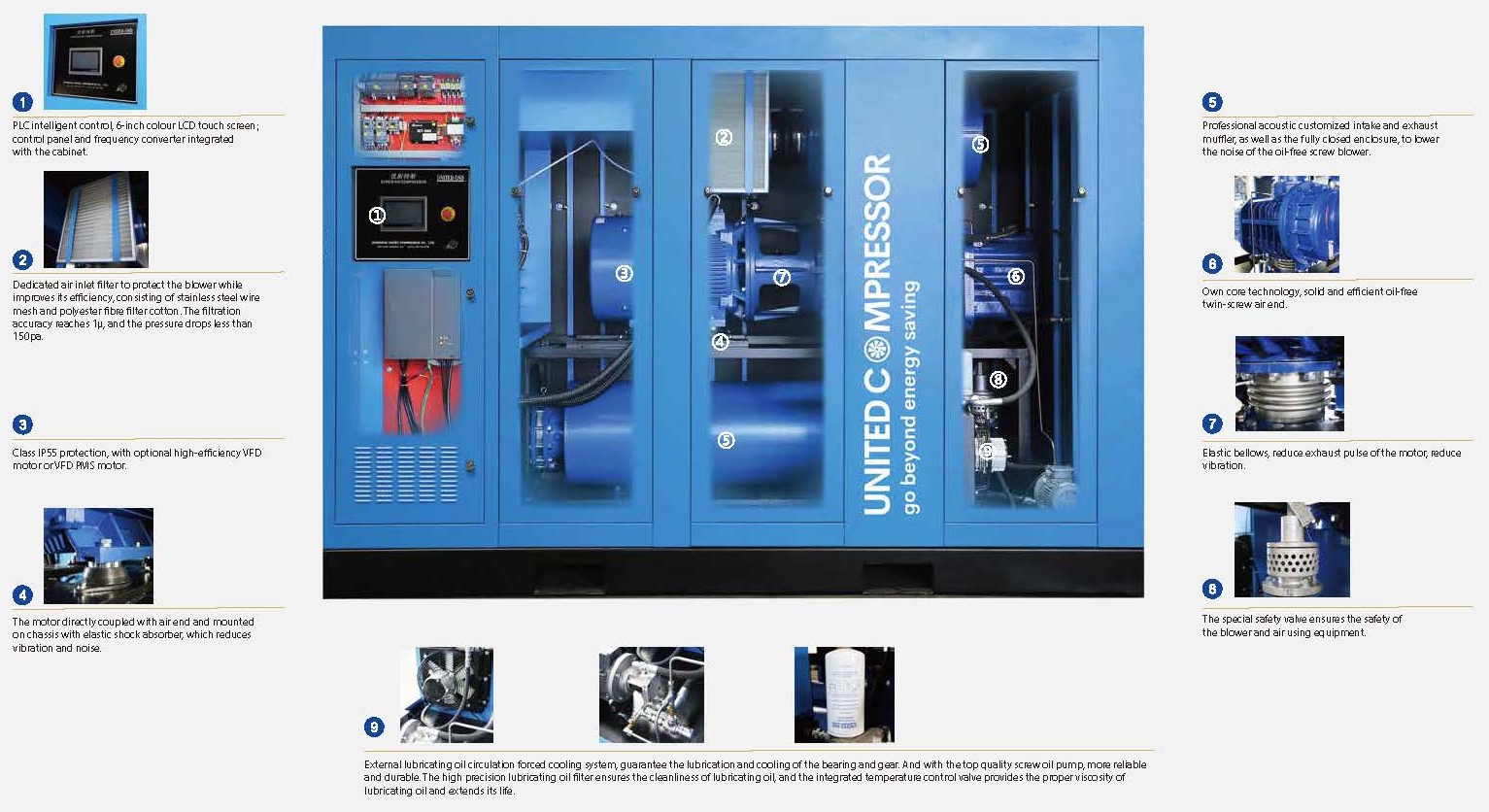

在分析声源的频谱后,专业的定制化进排气消音器设计,极大地降低了无油螺杆压缩机向外界环境的噪音传递。整个无油螺杆鼓风机采用隔音罩全密封。进风口经过专门设计的降噪进风口处理后进入内腔。从内部到外部的噪声传输被最小化。

排气消音器内部没有石棉、PE棉或其他吸音材料。消声是通过声学设计实现的。因此对空气无二次污染,保证空气清洁。

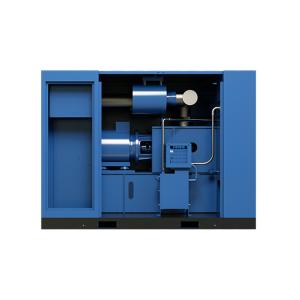

· PLC智能控制,6寸彩色液晶触摸屏显示。

· 用户友好的操作系统。

· 控制器具有启停控制、变频控制(变频版)、排气压力实时监测、排气温度、润滑油压力及温度、维修时间、故障预警、故障记录等功能。

· RS485连接、联动控制和远程控制。 变频版本支持溶解氧浓度(DO)的信号控制。

· 标配无线上网模块,可从PC、Pad、智能手机远程访问,随时随地查看运行状态。

效率

UDBS无油螺杆鼓风机与传统罗茨鼓风机相比,从技术原理上具有更高的效率。

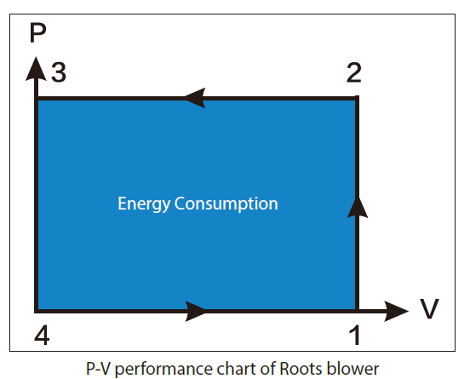

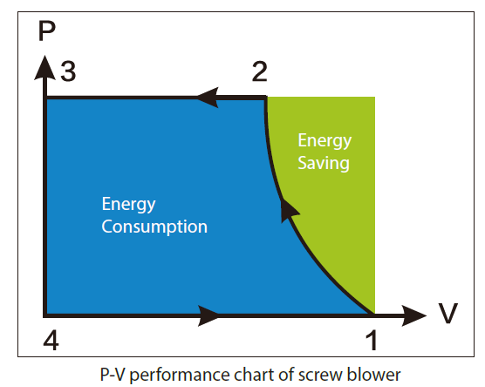

详见下方罗茨和螺杆鼓风机的 P-V 性能图表。

4 → 1 吸气过程。 随着罗茨转子的旋转,空气被吸入,直到进气口关闭

1 → 2 外部压缩过程。 它可以分为两种方法。 罗茨转子继续旋转,封闭空间的体积不变,因此没有内部压缩。

直到封闭空间突然暴露在出口通风口,这部分空气压力随着管网被压缩而升高。

2 → 3 排气过程。 随着罗茨转子的旋转,压缩空气释放到管网中。

UDBS 无油螺杆鼓风机与罗茨鼓风机相比可节省能源

4 → 1 吸气过程。随着螺杆转子的转动,体积螺旋槽逐渐增大,空气被吸入鼓风机,直到进气口关闭。

1 → 2 内部压缩过程。 进气口已经关闭,排气口还没有打开。 由于螺旋设计,螺旋运动使封闭螺旋槽的体积越来越小,导致内部压缩和压力上升。

2 → 3 排气过程。 随着转子的旋转,排气口打开,压缩空气从鼓风机中排出。

在相同的风量和压力条件下,螺杆鼓风机消耗的功率要少得多。在图中,绿色部分表示节省的能量。与传统罗茨鼓风机相比,螺杆鼓风机节能35%。压力越高,节能越显着,平均节能20%。再加上精密设计制造、智能控制和变频驱动,无油螺杆风机的能效比罗茨风机高20%-50%。

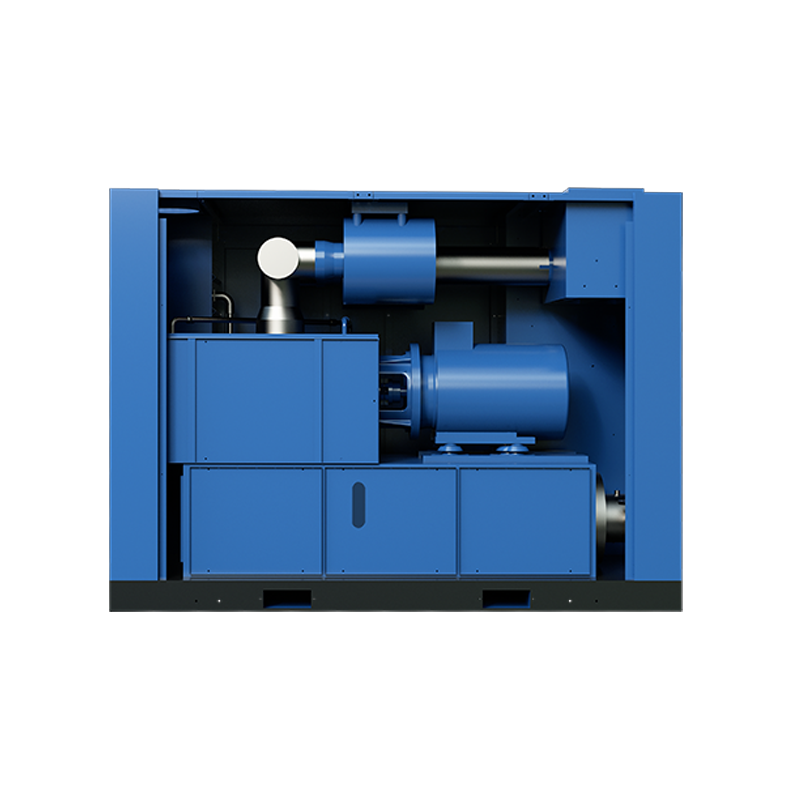

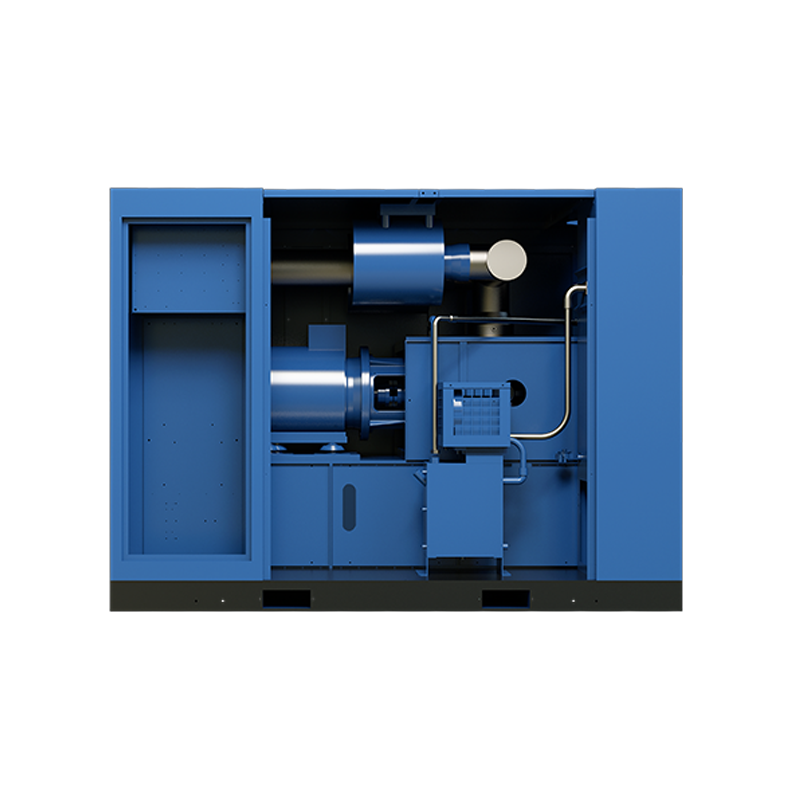

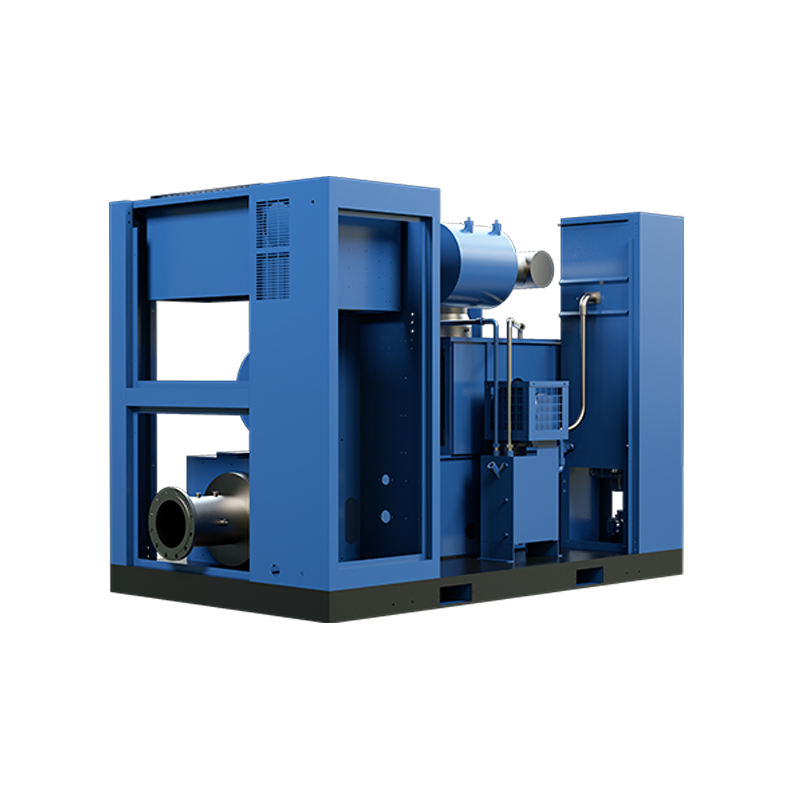

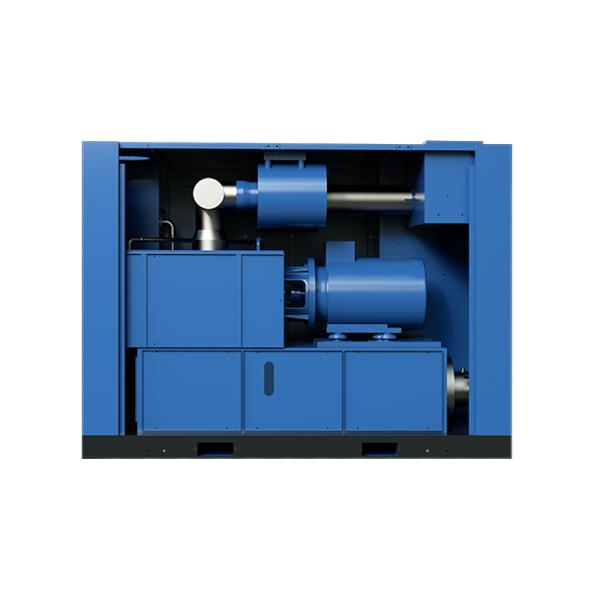

UDBS无油螺杆鼓风机为撬装箱式。鼓风机主机、电机、变速器、进气滤清器、进排气消音器、减震器、安全阀、排气止回阀、起动柜、控制系统、变频器、隔音罩等全部集成安装在底盘上。所有加注润滑油的机组出厂前均已完成检测。无需在安装基础中嵌入膨胀螺栓。它只需要一个光滑和坚固的水泥地板进行安装。连接好排气管网,插上电源线,风机即可启动使用。

建议在每台风机的排气管上安装一个蝶阀,方便切断与管网的连接,进行设备维护。支管与主管的关系建议用“Y”型三通代替“T”型三通,这样可以减少气压损失。

可选的户外防雨套件允许用户将鼓风机系统安装在使用点附近,例如油底壳旁边。

应用领域:

许多环保和工业生产领域都需要鼓风机产生低压空气。 螺旋鼓风机用于排放废水,代表环保。 市政和企业污水必须经处理(包括纺织印染、皮革、医药、化工、造纸、养殖、屠宰等领域)达标后排入自然水或循环使用。 在废水处理过程中,关键环节之一是生物处理的供氧,也就是曝气过程。

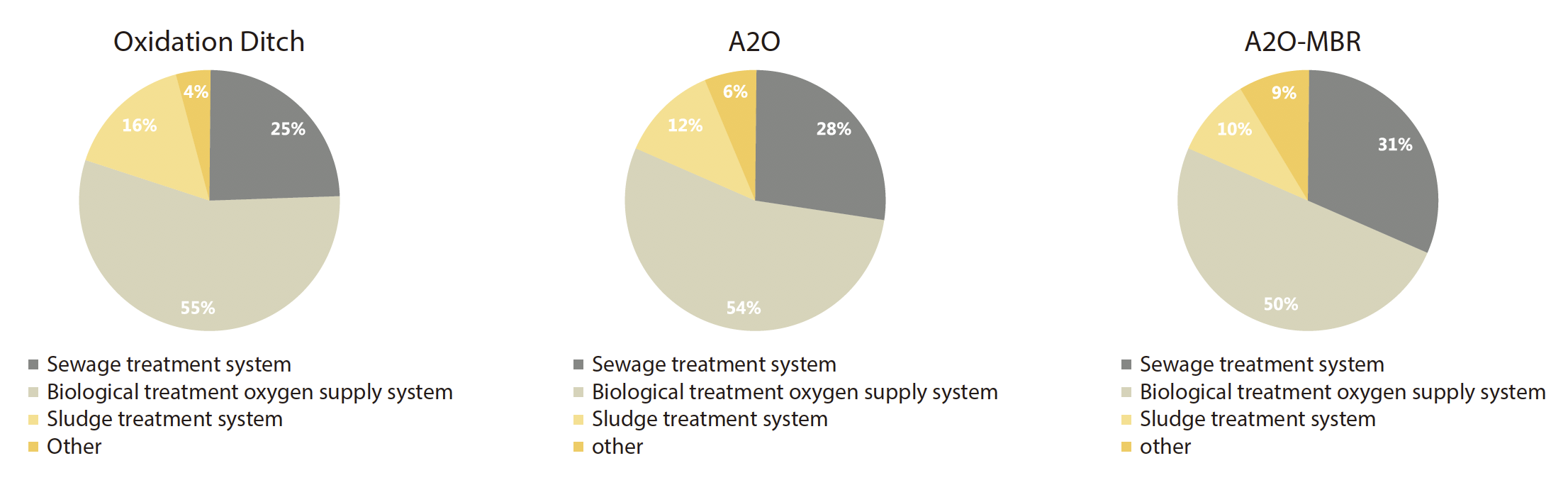

生物处理供氧系统能耗占整个污水处理厂的50%—55%。 供氧生物处理的能耗降低空间很大,选择的UCS风机将直接带来客观的经济效益。

脱硫脱硝

在火力发电厂、钢铁、玻璃、化工等工厂,许多锅炉在燃烧,其烟气中含有大量硫、硝酸盐等物质,严重污染大气。 因此,烟气必须经过脱硫脱硝处理后才能排放到大气中。 在脱硫脱硝设施中,氧化过程需要高压鼓风机。

发酵,气力输送,气刀,变形

无油螺杆鼓风机广泛应用于生物工程、制药、水泥、钢铁、发电、粮食加工、纺织等行业,对降低单位产值消耗做出了显着贡献。